随着车载互联及智能化的发展,出现了更多的数据传输和交互,以往的LIN/CAN/MOST通信等无法满足需求,而车载以太网,一种用以太网连接车内电子单元的局域网技术,能够满足汽车制造商对车内互联网络的需求,适应汽车网联化等所需要的带宽。以太网经历了40多年的发展历程,是现今局域网中最通用的通信协议标准。对车用以太网能够为互联、信息娱乐和安全领域中的新应用提供所需的带宽,将不同网络岛屿连接起来,提供更强的兼容性和抗干扰性。至2025年,80%的汽车将使用车用以太网技术。

2011年博通推出了BroadR-Reach单对线车载以太网技术,利用单对非屏蔽双绞线(UTP)和标准以太网PHY组件(Port Physical Layer)组成车内以太网互连网络,可实现100 Mb/s速率全双工数据传输,此互连网络除可传输数据外,还支持POE功能(Power over Ethernet),即双绞线在传输数据的同时还可以为连接终端供电,省去了终端外接电源,降低了供电的复杂度。

以太网导线常用的为非屏蔽双绞线(UTP)、屏蔽双绞线(STP)及蔽平行线(SPP),非屏蔽双绞线易安装、成本低。本文是通过对非屏蔽双绞线绝缘材料的制备获得满足性能要求的以太网导线。

车载以太网导线制造的关键在于保持导线在宏观和微观结构尺寸的精确和极小的偏差。同时,为了满足传输和EMC的要求,绝缘材料应符合设计的介电性能要求,并满足阻燃、机械、加工、温度等级的需求。为此,需从结构设计解决其材料相容性、阻燃性、介电性能的可控性等问题,开发车载以太网导线用绝缘材料,满足车载以太网导线对绝缘材料的需求,获得100 Mb/s的车载以太网导线。为汽车领域提供满足网络系统要求的绝缘材料和导线产品方案,对以后更高的带宽研究提供一定的指导。

1 绝缘材料的开发

1.2功能填料及加工性

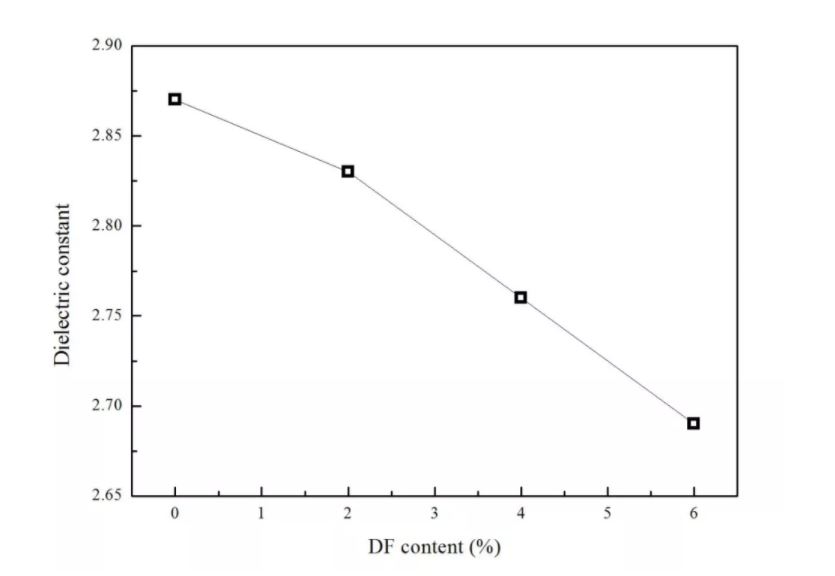

为满足100Mb/s的特性阻抗需求,需合理控制绝缘材料的介电常数。为满足绝缘材料的机械性能、老化性能、阻燃性能、加工性能等的要求,需在材料中引入大量的极性物质,这在一定程度上使绝缘材料的介电常数显著增加,难以满足车载以太网导线的要求。为此,在配方中引入复合介电填料(DF),实现了对介电常数的调控,如图1所示,随介电填料用量的增加,绝缘材料的介电常数表现出下降趋势。在介电填料用量为4%时,相比于未加介电填料的绝缘材料,介电常数下降了9.6%。

图1复合介电填料(DF)的用量对绝缘材料介电性能常数的影响

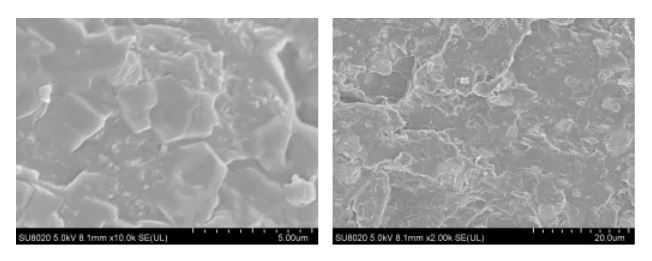

绝缘材料中涉及到多种组分,在获得具有一定介电常数的绝缘材料的同时,各组分在基体中的分散性是影响材料性能均一性的关键因素。为保证材料的分散性,借助相容原理和表面改性,实现了如图2所示的分散特性。可以看出,无机粒子均匀分散在树脂基体中,分散性较好。

、

图2 绝缘材料的SEM图片

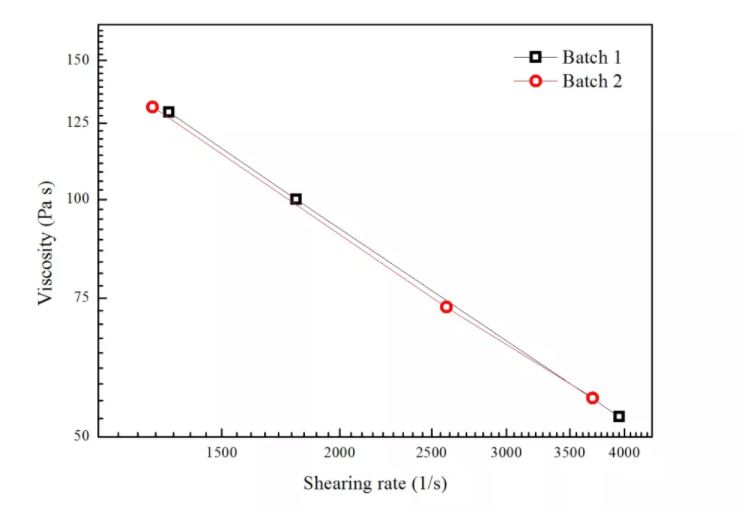

熔体粘度与材料的组成及分散均匀性相关,最终影响绝缘材料的加工性能。在制造绝缘材料的过程中,对生产过程中的材料分段取样,利用转矩流变仪对不同阶段的样品进行了熔体粘度测试,材料的流变特性如图3所示。可以看出,两个阶段的绝缘材料具有极其相似的粘度曲线,说明绝缘材料具有良好的挤出稳定性。绝缘材料是导线制造的基础,绝缘线芯的品质直接影响了导线的性能。为了保证绝缘线径达到几何尺寸和最佳品质,绝缘材料的挤出稳定性起到了关键作用。对于绝缘材料而言,其熔体粘度的稳定性能够反映绝缘材料的均匀性及加工稳定性。

图3 绝缘材料的流变特性

基于相容性与相结构的设计、共混增韧机理、阻燃机理与协效阻燃技术、电介质理论与方法,所获得的聚丙烯基绝缘材料具有如下性能:拉伸强度 16.5MPa,断裂伸长率560%,介电常数2.65,氧指数26,其电气性能、老化性能等均符合车载以太网导线的要求。

车载以太网导线制造关键是保持导线在宏观和微观上结构尺寸的精确和尽可能小的偏差。其中,绝缘材料的介电常数、导体直径、导体中心距以及对绞绞距在导线制造中具有重要的作用,采用所开发的绝缘材料,对导线制造工艺参数进行了研究。

2.1导体制造

导体的圆整度是制造关注的重要参数,如果导体圆整度较低,会造成电场畸变,影响电场的分布,以致导线的性能。采用圆形铜导线,采用绞合紧压工艺制造导体,获得了导体外径为0.75±0.1mm、导体电阻为52.5mΩ/m、结构为A 7/max 0.27的导体。

2.2单芯线制造

绝缘外径对特性阻抗影响较大,在绝缘挤出过程中,将绝缘外径控制在1.28±0.015以内;调整绝缘的圆整度,通过挤出工艺中挤塑模套模孔、挤塑温度等参数调整圆整度;控制绝缘的同心度,绝缘偏心会影响导线的工作电容和电感,绝缘的同心度在90%以上。

2.3双绞线制造

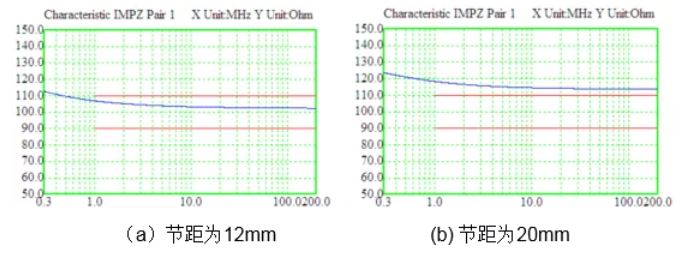

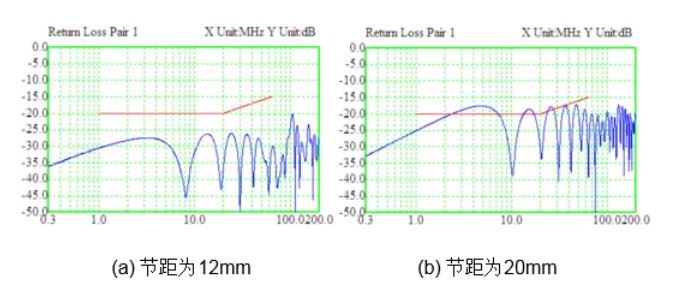

绞对的主要目的是利用交叉效应来减小线组间的串音。对于退扭式绞对在满足一定条件时,还可以在一定程度上减少绝缘偏心及其他绝缘线芯径向上的不均匀缺陷。利用退扭成缆机将单芯线绞合成双绞线,采用了对绞节距为12和20mm,所得双绞线的特性阻抗和回波损耗如图 4、图5所示。

图4 节距不同的双绞线的特性阻抗

图5 节距不同的双绞线的回波损耗

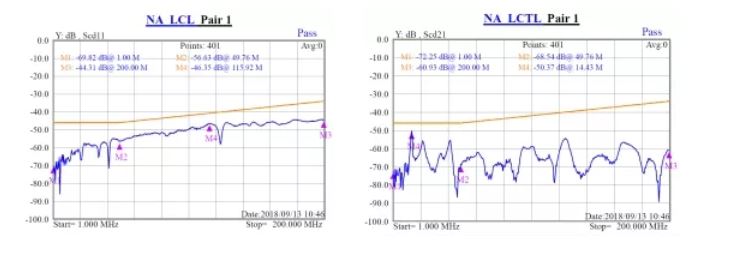

由图4和图5可见,对绞节距为12mm的导线的回波损耗满足设计要求,而对绞节距为20 mm的导线则不满足要求。保证单芯线的均匀性和对称性,尽可能降低线对间电容不平衡,是提高线对抗干扰能力的基础。衡量双绞线“对称性”的参数是不平衡衰减。双绞线的绝缘外径的不同、绞合节距的不同、导体的电性能差异、两导体对外界环境的不同都是引起不平衡衰减的原因,决定了双绞线在较高频率工作的性能。选择对绞节距为12 mm,在充分退扭的条件下,能够获得满足对称要求的导线,如图6所示。

图 6 节距为12mm的双绞线的LCL和LCTL

3 结论

采用所研制的具有一定介电常数的聚丙烯基绝缘材料,通过合理的工艺设计,通过对导体直径、绝缘外径、对绞节距等参数的调控,降低电缆结构周期性偏差或缺陷,在满足导线尺寸与结构设计要求时,可以实现UTP的传输性能,获得车用以太网导线。生产过程中主要工序为单芯线生产和对绞生产工序。通过对铜导体直径和绝缘厚度加以控制,能够满足特性阻抗和回波损耗的参数要求。在对绞工序上使用退扭对绞机,可使偏心引起的两导线间距变化控制在一个对绞节距中,选择合理的对绞节距(12mm),可以实现不平衡衰减值达到传输要求。

Copyright © 2021-2032 深圳亿聚芯电子有限公司 版权所有 地址:广东省深圳市龙岗区平湖街道众和街3号吉发大厦 粤ICP备2020077211号 网站地图 技术支持:1247732956